Среди существующих технологий аддитивного производства электродуговое выращивание (Wire arc additive manufacturing –WAAM) представляет интерес в связи с тем, что это относительно новая малоизвестная ростовая технология, отличающаяся большими возможностями в плане высокой производительности, высокими механическими свойствами получаемых изделий. Однако, обладающая недостатком – неровной поверхностью, что вызвано физикой процесса выращивания, а именно электродуговой наплавкой проволоки.

На базе собственных экспериментальных результатов, проведенных в рамках работы по Федеральной Целевой Программе проекта «Разработка научно-технологических основ цифрового производства крупногабаритных элементов изделий из алюминиевых сплавов аддитивным электродуговым выращиванием и последующим их соединением методом сварки трением с перемешиванием» будут отражены основные аспекты, касающиеся технических и экономических преимуществ электродугового выращивания.

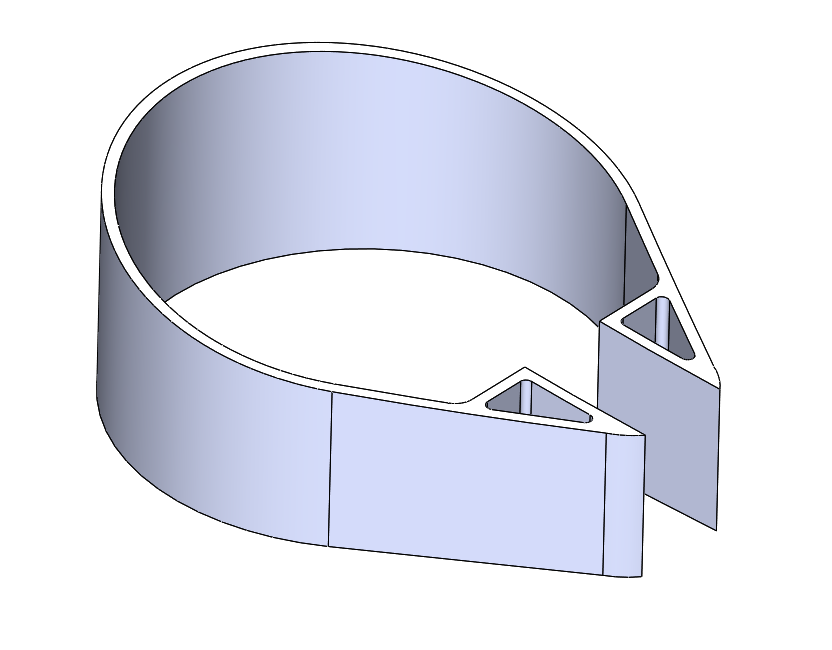

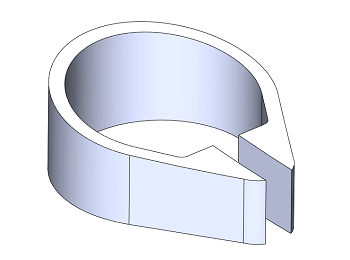

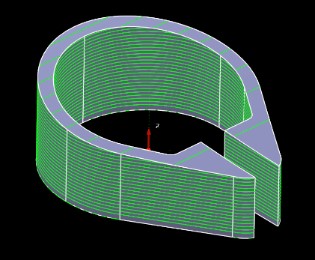

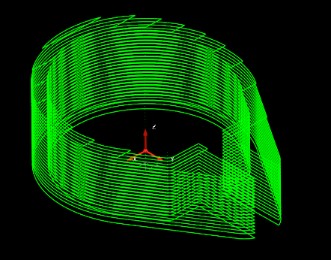

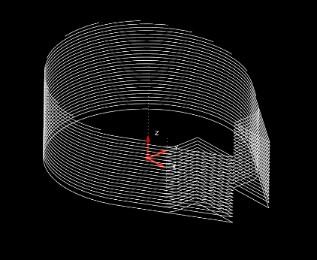

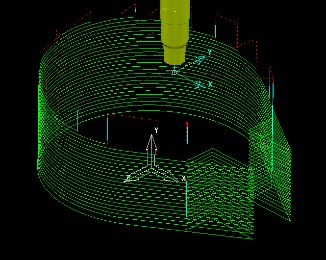

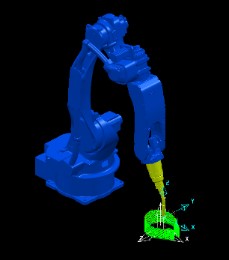

В целом технологический процесс выращивания детали схож с DED процессами по ISO 17296-2-2016 [1] и в общем виде проиллюстрирован на примере электродугового выращивания топа мачты (Рисунок 1) [2]. Перед началом выращивания с использованием компьютера трехмерная модель изделия (CAD) разбивается на плоскости в каждой из которых строится путь движения робота, осуществляющего наплавку, что записывается в соответствующую программу (CAM). Предварительно проводится ряд тестов, позволяющих оценить размер одного наплавочного валика в зависимости от используемых технологических параметров процесса (скорость наплавки, ток, напряжение дуги и т.д.), геометрия валика учитывается при построении траектории движения робота в каждом из слоев. После чего программа движения робота переносится на робота и производится сам процесс наплавки. Параллельно разрабатывается стратегия механической обработки изделия (фрезеровки), которая также становится управлявшей программой фрезерного станка (CAM), по которой поверхность изделия доводится до необходимого качества.

|

CAD-модель детали «топ мачты»

|   |   |

Slicing CAD-модели - cоздание 2,5D слоев; cоздание 2D простых фигур

|   |   |

Построение траекторий движения в зависимости от стратегии построения, сварочных параметров и материала наплавки; проектирование движения робота; использование постпроцессора для перевода траектории движения в исполняемый код робота

|   |

Процесс выращивания методом WAAM / Пост-обработка поверхности детали

Рисунок 1 – Процесс выращивания детали «топ мачта» методом WAAM.

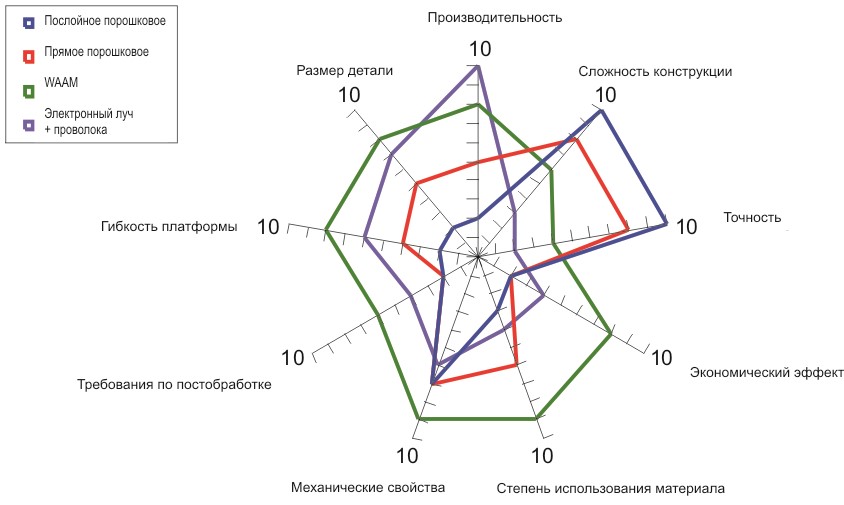

Обзор современной литературы показал активность группы из Cranfield University, в частности интернет сайт проекта «waammat» (https://waammat.com/documents) содержит ряд презентаций, посвященных определению стоимостных характеристик изделий, полученных при помощи WAAM технологии. Также представлено сравнение технологии WAAM с другими технологиями аддитивного производства (Рисунок 2 [3])

Рисунок 2 – Сравнительный анализ технологий аддитивного производства [3].

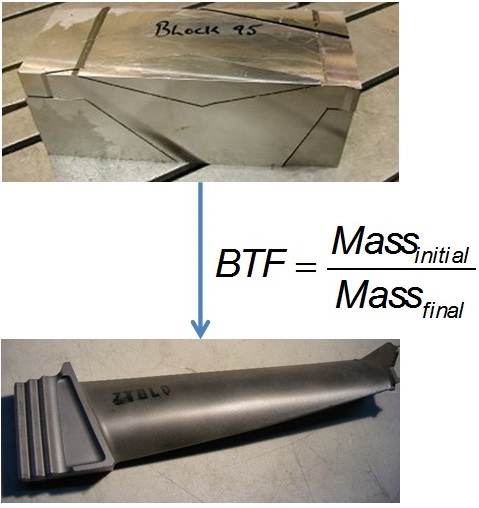

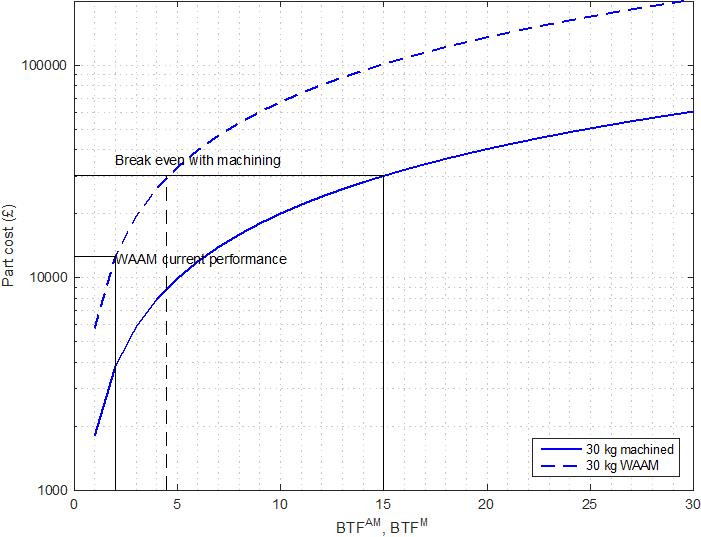

В целом, экономическое обоснование стоимости деталей, полученных WAAM способом, базируется на экономии исходного материала. «waammat» использует для этого соотношение BTF (Buy to fly), которое представляет собой соотношение массы начальной заготовки к массе уже готового изделия (Рисунок 3 [4]). Авторы приводят многочисленные примеры, в которых такое соотношение может доходить до тридцатикратного преимущества и более [4]. Отмечается, что чем больше данный коэффициент, тем более экономически эффективно использовать WAAM (Рисунок 4 [3]).

|

Рисунок 3 – Соотношение BTF [3].

|

Рисунок 4 – Функция стоимости детали от BTF для фрезеровки и WAAM при массе изделия 30 кг, где BTFAM – коэффициент для аддитивного производства, а BTFM – коэффициент для фрезерного производства [3].

Сравнение стоимостных показателей технологий аддитивного производства как показано на рисунке 2 выглядит не совсем корректно, поскольку технологии послойного порошкового аддитивного производства (лазер или электронный луч) обладают более широкими возможностями в плане сложности получаемых изделий, но низкой производительностью по сравнению с WAAM. Однако, авторы статьи [5] подготовили стоимостное сравнение: WAAM, послойной электроннолучевой, послойной лазерной и субтрактивной (Таблица 1) на примере двух достаточно простых деталей, изготовленных из титанового сплава (Ti6Al14V), показаны на Рисунке 5.

Таблица 1 – Сравнение стоимости производства деталей типа Винт и X-ребро [4].

| Процесс производства | Винт | X-ребро | |||

| Стоимость, в британских фунтах | Снижение стоимости, % | Стоимость, в британских фунтах | Снижение стоимости, % | ||

| Аддитивный | WAAM | 18,359 | - | 1,703 | - |

| Электронный луч | 33,362 | 45 | 2,123 | 20 | |

| Лазерный луч | 86,267 | 79 | 5,489 | 69 | |

| Субтрактивный | BTF 5 | 18,732 | 2 | 1,703 | 0 |

| BTF 10 | 38,166 | 52 | 3,687 | 54 | |

| BTF 15 | 57,549 | 68 | 5,483 | 69 | |

| BTF 20 | 76,983 | 76 | 7,329 | 77 | |

|   |

Рисунок 5 – Детали используемые для сравнения стоимости: слева - Винт; справа - X-ребро [4].

Таким образом, при подходе к анализу стоимостных характеристик изготовления деталей методом WAAM следует рассматривать соотношение BTF [5].

МЕТОДИКА ЭКСПЕРИМЕНТА

Для внедрения процесса электродугового выращивания в производство было необходимо исследовать механические свойства выращенных конструкций. С этой целью, методом WAAM были произведены компактные образцы двух и трёхмерных конструкций – стенки (с габаритными размерами 60х15х100 мм) и кирпичи (с габаритными размерами 30х60х100 мм). В соответствии с ГОСТ 6996–66 и ГОСТ Р ИСО 6507-1-2007 из выращенных заготовок были изготовлены цилиндрические образцы для испытания на статическое растяжение и шлифы для изучения микроструктуры и определения микротвердости по Виккерсу, а также для измерения относительной пористости. Полученные образцы на статическое растяжение были испытаны на установке для проведения разрушающего контроля Tinius Olsen H25KT с нагрузкой до 2,5 тонн. Результаты механических испытаний наплавленного металла приведены в таблице 2. В таблице 3 приведены результаты измерения пористости и микротвёрдости.

Таблица 2 – Сравнение средних значений механических свойств наплавленного металла.

| Система легирования | Тип наплавки | Ориентация | σВ, MПa | σ0.2, MПa | σ, % |

| Al-Mg | Кирпич | Продольная | 279 | 138 | 24,0 |

| Поперечная | 275 | 140 | 23,5 | ||

| Стенка | Продольная | 282 | 144 | 21,1 | |

| Поперечная | 293 | 139 | 15,7 | ||

| Al-Si | Кирпич | Продольная | 213 | 103 | 11,7 |

| Поперечная | 193 | 109 | 7,4 | ||

| Стенка | Продольная | 251 | 169 | 8,3 | |

| Поперечная | 243 | 173 | 5,9 | ||

| Al-Mg-Si | Кирпич | Продольная | 215 | 102 | 14,5 |

| Поперечная | 214 | 99 | 13,3 | ||

| Стенка | Продольная | 259 | 149 | 8,9 | |

| Поперечная | 244 | 147 | 8,1 | ||

| Al-Mg-Mn | Кирпич | Продольная | 296 | 158 | 18,7 |

| Поперечная | 214 | 145 | 6,6 | ||

| Стенка | Продольная | 348 | 183 | 15,0 | |

| Поперечная | 346 | 181 | 13,4 |

Таблица 3 – Микротвердость наплавленного металла в продольном и поперечном сечениях заготовок.

| Система | Тип наплавки | Микротвердость, HV 0,1 | Пористость, % | ||

| Продольная | Поперечная | Продольная | Поперечная | ||

| Al-Mg | Кирпич | 82,3 | 80,6 | 0,45 | 1,02 |

| Стенка | 79,5 | 80,9 | 1,68 | 0,92 | |

| Al-Si | Кирпич | 62,4 | 61,6 | 0,80 | 0,89 |

| Стенка | 55,6 | 58,4 | 0,29 | 0,31 | |

| Al-Mg-Si | Кирпич | 72,6 | 74,3 | 1,67 | 3,88 |

| Стенка | 69,9 | 59,2 | 1,02 | 1,03 | |

| Al-Mg-Mn | Кирпич | 91,5 | 89,9 | 0,58 | 1,51 |

| Стенка | 73,5 | 84,0 | 0,78 | 1,31 | |

РЕЗУЛЬТАТЫ

Механические свойства

Механические свойства наплавленного металла стенок заметно отличается от наплавленного металла кирпичей. Одна из наиболее вероятных причин этого явления – наличие микропор в районе сплавления соседних валиков одного слоя. К такому же выводу при работе со стенками Al-Mg сплава пришли [6]: при исследовании с использованием плоских образцов была зафиксирована анизотропия механических свойств 8-27%, которая авторами объясняется наличием микропор (до 200 нм) в области границ сплавления валиков. При этом общая пористость образцов составила 0,18-0,71%. Отмечается, что хаотичная структура расположения зерен говорит об отсутствии влияния ориентационного фактора на анизотропию.

Пористость наплавленного металла определялась по соотношению площади пор к площади шлифа, и варьируется в пределах от 0,29 до 3,88%. Установлено [7], что значение пористости менее 3,0% практически не влияет на механические свойства наплавленного металла для алюминиевых сплавов. Значения пределов прочности металла стенок в продольном сечении на 15-17% выше аналогичного параметра металла кирпичей, разница в значениях предела текучести сплавов Al-Si и Al-Mg-Si достигает 39% и 32% соответственно, а для сплава Al-Mg-Mn – 14%.

Важно отметить, что за исключением сплава Al-Si, разброс значений предела текучести в кирпичах выше, чем у стенок. По всей видимости, такой эффект вызван как ориентацией зерен, так и более высокой пористостью, что равносильно увеличению локальной неоднородности металла на границах сплавления.

Значения механических свойств алюминиевого сплава системы легирования Al-Si оказались значительно выше заявленных в ГОСТ 1583-93 для литейного сплава АК12. Значения механических свойств сплава Al-Mg-Si более чем в полтора раза превосходят свойства аналогичного деформируемого сплава (АМг3 по ГОСТ 21631-76), а свойства сплава Al-Mg-Mn находятся на уровне свойств АМг61 по ГОСТ Р 56371-2015, так же свойства сплава Al-Mg соответствуют свойствам сплава АМг5 по ГОСТ 21631 – 76.

Экономическая выгода

Представленные в работе [5] данные, проиллюстрированные в таблице 2, также приводят к необходимости учета коэффициента BTF. В частности показано, что WAAM становится эффективнее относительно субтрактивного способа изготовления при BTF >5.

Другим очевидным фактом является стоимостная эффективность WAAM технологии по сравнению с аддитивными послойными технологиями. Как было уже сказано, сравнение аддитивных технологий допустимо в случае, если WAAM в принципе позволяет изготовить деталь заданной геометрии. Среди геометрических ограничений, найденных при разработке технологии, является минимальная ширина валика, составляющая 2 мм.

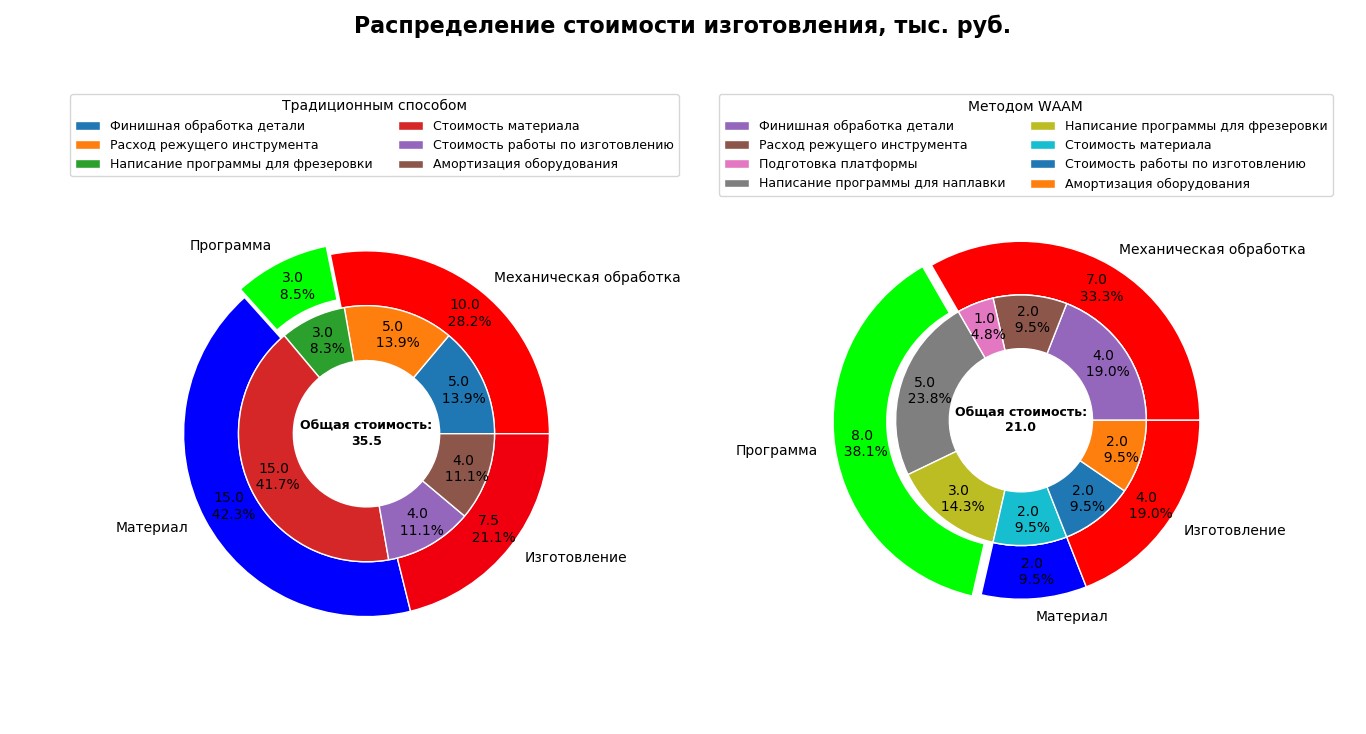

Для точной оценки стоимости детали полученной WAAM технологией необходимо учитывать все слагаемые, составляющие стоимость, которые сильно отличаются между технологиями. На рисунке 6 приведены численные характеристики, рассчитанные для изготовления топа мачты, учитывающие процесс финишной механической обработки, где BTF > 8, а общая стоимость указана в рублях.

Рисунок 6 – Сравнение вкладов различных этапов производства в стоимость изготовления топа мачты.

ВЫВОДЫ

Испытания на растяжение образцов из сплава Al-Si показали средний предел прочности при растяжении 213 МПа для кирпича и 257 МПа для стенок в продольном направлении, Al-Mg: 277 и 287 МПа, Al-Mg-Si: 215 и 259 МПа, Al-Mg-Mn: 296 и 349 МПа соответственно. Вместе с пределом текучести механические свойства сплава Al-Si, полученного при производстве присадок к проволочной дуге, оказались намного выше, чем те, которые указаны в ГОСТ 1583 для литейного сплава АК12 (российский сорт), и практически аналогичны механическим свойствам Al-Mg. Механические свойства изготовленных конструкций из сплава Al-Mg-Si более чем в 1,5 раза выше, чем у аналогичного деформируемого сплава Амг3 (по ГОСТ 21631), а также свойства структур из Al-Mg-Mn сплав соответствует сплаву Амг61 (ГОСТ Р 56371). Соответствие механических свойств выращенных деталей требованиям стандартов рекомендуют к внедрению метода электродугового выращивания на производства.

В кирпичах из алюминиевых сплавов систем Al-Si и Al-Mg-Mn, полученных в результате аддитивного электродугового выращивания, обнаружена анизотропия. Это, как и увеличение дисперсии значений механических свойств, связано с наличием скопления микропор вдоль границ сплавления соседних слоёв. С целью уменьшения пористости необходимо осуществлять строгий входной контроль качества используемой проволоки – поверхность проволоки должна быть зачищена, а лучше протравлена от оксидной плёнки.

С экономической точки зрения электродуговое выращивание является конкурентом другим аддитивным технологиям, а также конкурентом субтрактивным технологиям. В настоящей работе представлены литературные данные о снижении стоимости при использовании электродугового выращивания на 20-79% по сравнению с технологиями, использующими лазерный и электронный лучи. Сопоставление же стоимости электродугового выращивания с фрезерной обработкой целесообразно при BTF>5, что подтверждено на собственных результатах, соответственно, чем больше BTF тем больше экономический эффект от применения электродугового выращивания.

Все результаты получены в рамках выполнения проекта Федеральной целевой программы "ИССЛЕДОВАНИЯ И РАЗРАБОТКИ ПО ПРИОРИТЕТНЫМ НАПРАВЛЕНИЯМ РАЗВИТИЯ НАУЧНО-ТЕХНИЧЕСКОГО КОМПЛЕКСА РОССИИ НА 2014-2020 ГОДЫ" . Уникальный идентификатор проекта: RFMEFI57517X0155.

СПИСОК ИСТОЧНИКОВ

[1] DIN EN ISO 17296-2-2016. “Российский научно-технический центр информации по стандартизации, метрологии и оценке соответствия” ФГУП “СТАНДАРТИНФОРМ”. http://www.gostinfo.ru/catalog/Details/?id=6261463

[2] Panchenko O. V., Zhabrev L. A., Kurushkin D. V. et al. Macrostructure and mechanical properties of Al – Si, Al – Mg – Si, and Al – Mg – Mn aluminum alloys produced by electric arc additive growth. Metal Science and Heat Treatment. 2019; 60(11-12): 749-754. doi:10.1007/s11041-019-00351-z

[3] S. Williams - Large scale metal wire + arc additive manufacturing of structural engineering parts. WAAM. https://waammat.com/documents/s-williams-large-scale-metal-wire-arc-additive-manufacturing-of-structural-engineering-parts

[4] WAAM vs machining from solid - a cost comparison. WAAM. https://waammat.com/documents/waam-vs-machining-from-solid-a-cost-comparison

[5] Cunningham C.R., Wiksh?land S., Xu F. et al. Cost modelling and sensitivity analysis of wire and arc additive manufacturing. 2017; 11: 650-657. doi: https://doi.org/10.1016/j.promfg.2017.07.163

[6] Chen Z., Yufei L., Ming G., et al. Wire arc additive manufacturing of Al-6Mg alloy using variable polarity cold metal transfer arc as power source. Materials Science and Engineering: A. 2018; 711: 415-423. doi: https://doi.org/10.1016/j.msea.2017.11.084

[7] Kou S., ed. Welding Metallurgy. Hoboken, New Jersey: John Wiley & Sons, Inc, 2003. 461 p.