Настоящую статью следует начать с основных показателей, по которым будут оцениваться экономические преимущества технологии сварки трением с перемешиванием (СТП).

Основным критерием экономической целесообразности применения настоящей технологии является стоимость оборудования, в том числе потому, что технология эта подразумевает высокую степень автоматизации процесса.

В связи с этим, при расчете экономической эффективности использования данного процесса следует ориентироваться на стоимость нормо-часа наработки сварочного оборудования. В базовом виде стоимость нормо-часа определяется как отношение общей стоимости оборудования к количеству часов его работы до полной амортизации. И если стоимость оборудования может сильно варьироваться в зависимости от варианта исполнения (СТП с использование портальных систем или роботизированных, разной мощности, разных размеров и т.п.), то сроки амортизации обычно рассчитываются исходя из 5-7 лет работы оборудования.

Следующим важным критерием являются технологические возможности процесса, так как физика процесса позволяет осуществлять варианты соединений, которые другими способами получить невозможно. В частности, данный способ сварки, при условии соблюдения технологии, позволяет получать 100% относительную плотность сварных швов для алюминиевых и магниевых сплавов, что недостижимо для сварки плавлением не в вакууме. Для алюминиевых сплавов возможно получение нахлесточных прорезных швов. Горячие трещины при СТП не образуются. Возможна сварка термоупрочняемых сплавов в состаренном состоянии. При реализации технологии СТП алюминиевых и магниевых сплавов не требуется газовая защита зоны сварного шва, не нужен присадочный материал. При СТП нет выделений газа, паров, ультрафиолета, поэтому данную технологию можно отнести к «зеленым». Таким образом, не требуется инфраструктурных вложений в подвод защитного газа к рабочему участку, световых ограждений вокруг него, вытяжной вентиляции.

Что касается затрат, которые необходимо произвести для запуска технологии, то они будут состоять из затрат на: подготовку участка СТП (в случае использования портальных машин необходим хорошо подготовленный пол); подвод электричества; иногда подвод отдельной линия сжатого воздуха; обучение персонала; возможно, аттестацию; а также на набор оснастки и инструмента.

В процессе реализации технологии затраты будут сформированы, как уже описано выше, из: нормо-часа работы установки для сварки; нормо-часа работы сварщика/инженера, обслуживающего систему; затрат на оснастку и инструмент для сварки, который в случае алюминиевых сплавов уверенно выдерживает несколько сотен метров шва и изготавливается из инструментальной стали; затрат на электроэнергию.

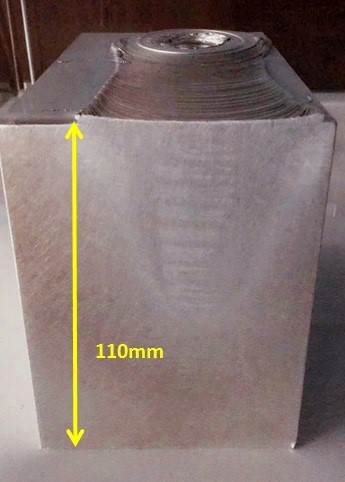

Переходя к численной характеризации технологии, следует начать со скоростей сварки, так как это первый показатель необходимый для расчета производительности. Итак, по литературным данным и, а также из собственного экспериментального опыта, линейная скорость сварки может достигать 5 и более м/мин. В сравнении с дуговыми процессами, где скорость 0,5 м/мин, преимущество в производительности существенно. Следующим важным показателем производительности является возможность сварки больших толщин в один проход. Рассмотрев ГОСТ 14806-80 «Дуговая сварка алюминия и алюминиевых сплавов в инертных газах. Соединения сварные. Основные типы, конструктивные элементы и размеры» [1], мы обнаружим, что толщины более 6 мм сваривать в один проход нельзя. Для толщин более 6 мм необходима специальная подготовка кромок - изготовление скоса на них под различными углами в зависимости от конструкции соединения. Естественно, такая подготовка требует дополнительных затрат. Однако, подобных ограничений для СТП нет. На Рисунке 1 представлено сверхтолстое стыковое соединение, которое произведено без разделки кромок [2].

|

Рисунок 1 - Стыковое соединение, полученное из сверхтолстого проката [2]

Также следует отметить, что использование Friction Stir Refill Welding (FSRW - сварки с заполнением выходного отверстия), которая для алюминиевых сплавов является конкурентом контактной точечной сварки, позволяет существенно экономить на подводе электрических мощностей при более стабильном качестве. Так для реализации FSRW необходимые мощности составляют 25 КВА, а при контактной сварке 100 КВА и выше.

Обращаясь к литературе можно найти данные, что сварка трением с перемешиванием занимает примерно 10% рынка сварочных технологий США. При экономии 3,7*109 кВт энергии в год и 227*106 кг в год выбросов загрязняющих газов в атмосферу. Так выбросы Cr, Cu, Mn и Cr+6 при СТП железных сплавов составляет <0.03, <0.03, <0.02, and <0.01 мг/мм3 соответственно, что существенно меньше, чем при сварке неплавящимся электродом в среде защитных газов – 0.25, 0.11, 1.88, 0,02 мг/мм3 соответственно. В общем виде экономическая выгода от применения СТП в США оценивается в 4,9 млрд. долларов США в год [3]. В литературе также можно найти конкретные стоимостные оценки СТП, например, в сравнении с механизированной сваркой в среде инертных газов, где указывается 8,38 долларов США за единицу длины для СТП и 13,81 долларов США за единицу длины для механизированной сварки в среде инертных газов [4].

В настоящий момент данный способ сварки широко применяется такими компаниями как SpaceExplorationTechnologiesCorporation (SpaceX), Airbus SE, TheBoeingCompany, DaimlerAG, MazdaMotorCorp., ToyotaMotorCorp. и многими другими международными компаниями, что только подтверждает его экономическую целесообразность.

В Российской Федерации данный способ сварки не очень распространен. Однако, существуют даже компании производители сварочного оборудования.

Лаборатория легких материалов и конструкций оснащена передовой машиной для сварки трением с перемешиванием (Matec-40P), функционал которой позволяет проводить как исследовательские, так и промышленные работы по сварке. В частности, рабочее пространство машины имеет размер 6000*2800*1400 мм, при возможности реализации импульсной нагрузки при сварке.

В завершении данного раздела следует отметить:

- что несмотря на все свои преимущества у СТП существуют и недостатки, в частности, швы сложной трехмерной формы сварить данным способом весьма затруднительно;

- что конечный экономический эффект следует рассчитывать исходя из конкретной свариваемой конструкции и ее тиража.

Литература раздела

[1] ГОСТ 14806-80 «Дуговая сварка алюминия и алюминиевых сплавов в инертных газах. Соединения сварные. Основные типы, конструктивные элементы и размеры»

[2] http://en.aeespace.com/news_detail/newsId=46.html

[3] Friction Stir Welding After a Decade of Development, William J. Arbegast, Welding Journal, March 2006, p. 28

[4] Friction Stir Welding Vs. Fusion Welding, J. Defalco, Welding Journal, March 2006, p. 42