Определен главный элемент, влияющий на качество сварки по антикоррозийному покрытию

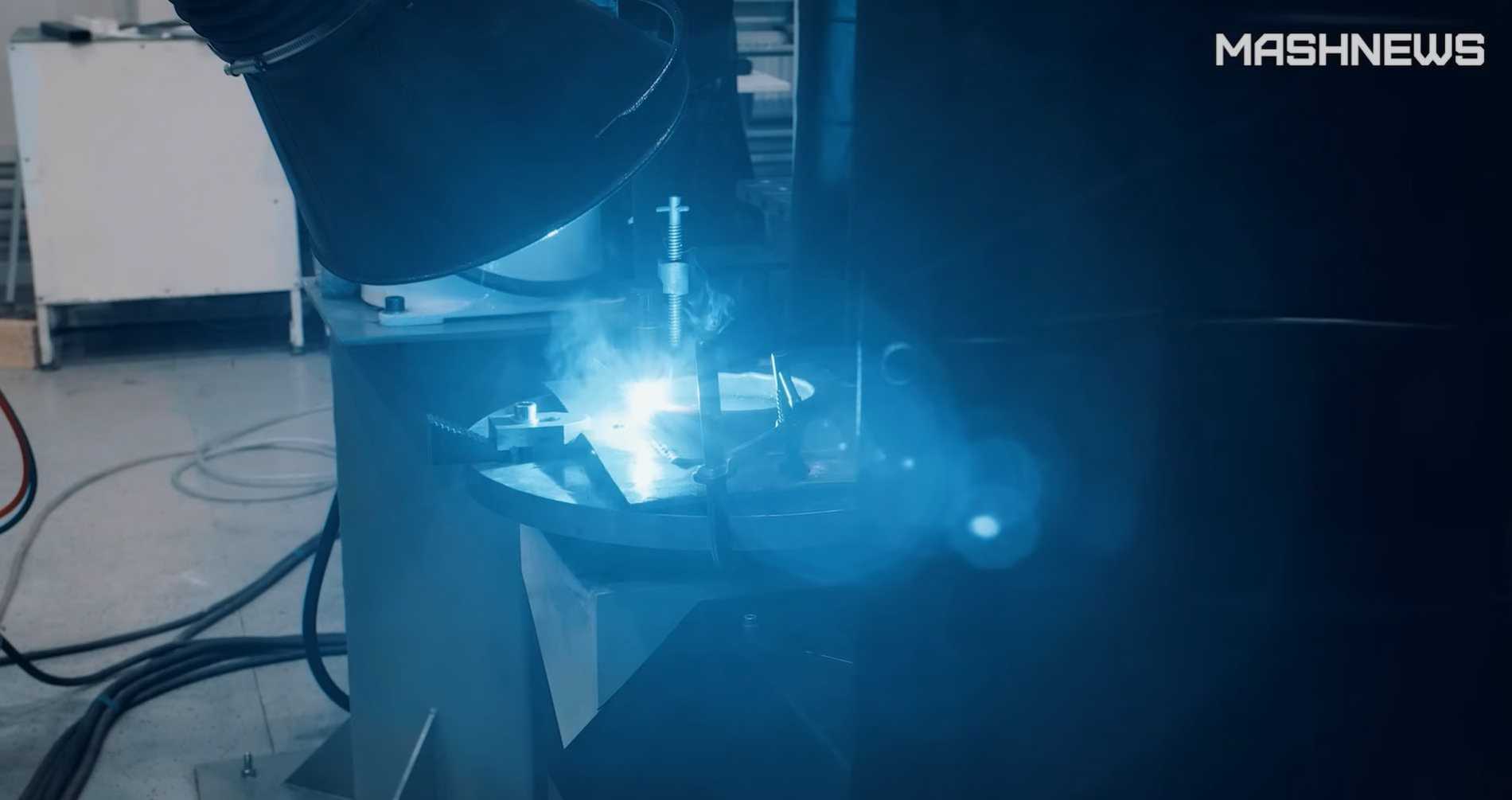

Ученые Санкт-Петербургского политехнического университета Петра Великого (СПбПУ) выяснили, как противокоррозионная защита металла влияет на процесс электродуговой сварки. Оказалось, что покрытия, включающие в себя кислород, негативно сказываются на стабильности горения электрической дуги.

Металлические листы и заготовки, которые используются в судостроении и мостостроении, могут подвергаться коррозии при транспортировке, складировании и сборке. Затраты на удаление коррозии велики – экономически выгоднее использовать защитное покрытие (сначала его нанести, а перед сваркой убрать), чем удалять ржавчину. Еще больше средств и времени экономит технологический процесс, при котором защитное покрытие перед сваркой удалять не требуется. Но в таком случае необходима гарантия, что продукты разрушения грунтовки не испортят качества шва.

Научная группа Лаборатории легких материалов и конструкций СПбПУ проанализировала поведение дюжины различных противокоррозионных защит металла. На примере эпоксидных, алкидных, акриловых и других покрытий эксперты установили зависимости между параметрами противокоррозионных материалов (толщиной сухого слоя и элементного состава) и технологическими характеристиками сварки и сварного шва (силой тока, напряжением дуги, склонностью к разбрызгиванию, пористостью). Ученые также определили типы наиболее качественных покрытий и их толщину.

«Наше исследование носит не только прикладной характер. Мы хотим выявить фундаментальные закономерности того, как быстротечный и высокотемпературный процесс сварки влияет на продукты разрушения покрытий. Эксперимент проходил с участием технологов и производителей лакокрасочных материалов, предоставивших для эксперимента исчерпывающую палитру покрытий. Производители наиболее заинтересованы в наших исследованиях, так как они стремятся расширить номенклатуру выпускаемой продукции», – рассказал инженер лаборатории легких материалов и конструкций СПбПУ Леонид Жабрев.

Исследователи СПбПУ продолжат испытания и обработку новых сведений о влиянии покрытий на процесс сварки. Также они планируют разработать расширенную методологию проведения испытаний и их стандартизацию.

Результаты исследования опубликованы в журнале “Coatings”.

Материал: Министерство Образования и Науки Российской Федерации